Primera Semana- 25/Julio/2012

Poliedros, Prismas y Cilindros

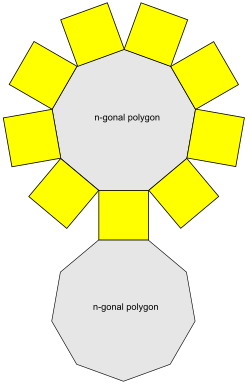

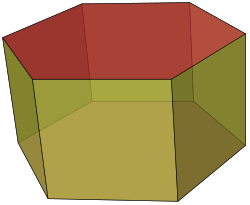

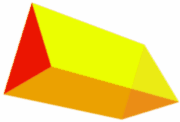

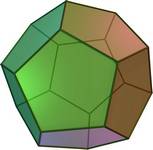

Poliedros

Un poliedro es un sólido de caras planas (la palabra viene del griego, poli- significa "muchas" y -edro significa "cara").

Cada cara plana (simplemente "cara") es un polígono.Así que para ser un poliedro no tiene que haber ninguna superficie curva.

Ejemplos de poliedros:

|  |  |

| Prisma triangular |

Cubo

|

Dodecaedro

|

|---|

Prisma

Prisma

Imágen del sólido Caras 2+n total:

2 {n}

n {4} Aristas 3n Vértices 2n Grupo de simetría Dnh Poliedro dual

n-gonal Bipirámide

Propiedades Poliedro convexo,semi-regular

Un prisma, en geometría, es un poliedro que consta de dos caras iguales y paralelas llamadas bases, y de caras laterales que son paralelogramos.

En el caso en que las caras laterales sean rectangulares, se llama prisma rectangular. El prisma rectangular o cuboide, y el prisma octagonal se encuentran entre los tipos de prisma recto, con una base rectangular y octagonal, respectivamente.

El volumen de un prisma recto es el producto del área de una de las bases por la distancia entre ellas (altura).

| Prisma | |

|---|---|

| Imágen del sólido | |

| Caras | 2+n total:

2 {n}

n {4} |

| Aristas | 3n |

| Vértices | 2n |

| Grupo de simetría | Dnh |

| Poliedro dual |

n-gonal Bipirámide

|

| Propiedades | |

| Poliedro convexo,semi-regular | |

El volumen de un prisma recto es el producto del área de una de las bases por la distancia entre ellas (altura).

Cilindro

Es el cuerpo engendrado por un rectángulo que gira alrededor de uno de sus lados.

Elementos del cilindro

Eje

Es El lado fijo alrededor del cual gira el rectángulo.

Generatriz

Es el lado opuesto al eje, y es el lado que engendra el cilindro.

Bases

Son los círculos que engendran los lados perpendiculares al eje.

Altura

Es la distancia entre las dos bases, esta distancia es igual a la generatriz.

Construccion de 5 Volúmenes

-Materiales: dúrex, cartulina opalina,cartulina negra, cartulina bristol y carton cartulina

-cada uno de estos materiales fue tomado para hacer una figura diferente y concorde al mismo materia de permitia la facilidad o de corte o de sellado de las figuras. Para cada figura, dependiendo de su numero correspondiente, existia un grosor y dependiendo de su hubicacion, un largo y un ancho.

*Paralelepípedo rectangular

*Prisma regular

*prisma irregular

*Prisma triangular

*medio cilindro

Tipos de pegantes:

colbon: Esta clase de pegamento la utilice en varios materiales y su efecto es muy resistente, deja un poco brillante alrededor y fue el que mas utilice con los materiales.

pegastic: No tiene el suficiente adhesivo para esta clase de trabajos y mancha las superficies

boxer: Es demasiado fuerte lo cual no dejaba corregir si tenia que hacerlo.

silicona: Este peganto funciona, es muy grueso y no le da un buen terminado al trabajo

uhu:Es mas flexible de trabajar, es buen pegamento dependiendo del material que estemos trabajando, deja grumos en los terminados

cola fria: su color transparente hace que no se vea tanto el peganto en el trabajo como los anteriores, y es bastante fuerte y sirve para darle una caracteristica al termindo, sin embargo su forma aceitosa no es muy buena para este tipo de trabajo.

- colbon: carton cartulina - pega _ pega pero se despega al poco tiempocarton corrugado - pega bien _ tarda en pegar

Cartón de fibras recicladas - toca usarlo en poca cantidad - tarda en pegar pero pega

carton kraf - el colbon no se adiere facil y tomo tiempo cuando se adiere

carton microcorrugado- por su forma y riguides no pega

carton industrial- el colbol le pega retasos pero no lo une-el material es bastante grueso

- pegastic: carton cartulina -demora en secarse - no pega

carton corrugado - es muy suave - no pega

Cartón de fibras recicladas - no se adhiere al carton - no pega

carton kraf tarda en pegarlo y probablemente no quede bien

carton microcorrugado su textura y rigides no le permiten aderirse

carton industrial pega retasos a el pero no lo une, es muy debil.

- silicona(en pistola) carton cartulina-pega bien pero deja manchas

carton corrugado pega bien pero se demora

cartón de fibras recicladas -pega pero el calor traspasa y quema

carton kraf lo pega pero lo deja con grumos

carton microcorrugado

carton industrial

- Cauchola: carton cartulina - no arruga pero mancha

carton corrugado - pega bien

Cartón de fibras reciclada - pega bien pero con mucho residuos

carton kraf -pega bien -deja rastros

carton microcorrugado - pega bien

carton industrial- pega bien pero deja manchas

- UHU carton cartulina - demora al secarse -pega bien

carton corrugado - es trasparente al secarse - pega bien

Cartón de fibras reciclada - pega rapido pero deja residuos sobre el carton

carton kraf pega bien, rapido y su transparencia no deja manchas

carton microcorrugado pega bien

carton industrial no es suficiente pero pega bien

- cola fria carton cartulina- su viscosidad no permite un secado rapido

carton corrugado- deja rastros por su color

Cartón de fibras reciclada- deja grumos y el color deja manchas pero pega

carton kraf tarda en pegar

carton microcorrugado tarda en secar y su color deja rastros

carton industrial pega pero deja manchas

- boxer carton cartulina-es mas fuerte para pegar carton cartuliga pego pegacarton corrugado- pega y en poca cantidad no deja grumos ni manchasCartón de fibras reciclada- pega bien y no deja rastros con cantidad adecueda

carton kraf pega pero deja manchas

carton microcorrugado pega bien y rapido pero deja rastros

carton industrial pega bien con la cantidad adecuada

- Tipos de cuchilla para bisturí

Hoja tipo bisturí No. 1031

pequeña| Dimensión: | 39.00 mm |

| Altura: | 7.60 mm |

| Espesor del material: | 0.40 mm |

Hoja tipo bisturí No. 10

pequeña| Dimensión: | 41.00 mm |

| Altura: | 7.10 mm |

| Espesor del material: | 0.40 mm |

Hoja tipo bisturí No. 11

pequeña| Dimensión: | 40.00 mm |

| Altura: | 6.00 mm |

| Espesor del material: | 0.40 mm |

Hoja tipo bisturí No. 12

pequeña| Dimensión: | 37.00 mm |

| Altura: | 9.50 mm |

| Espesor del material: | 0.40 mm |

Hoja tipo bisturí No. 13

pequeña| Dimensión: | 42.00 mm |

| Altura: | 6.50 mm |

| Espesor del material: | 0.40 mm |

Hoja tipo bisturí No. 14

pequeña| Dimensión: | 48.00 mm |

| Altura: | 7.50 mm |

| Espesor del material: | 0.40 mm |

Hoja tipo bisturí No. 15

pequeña| Dimensión: | 38.00 mm |

| Altura: | 6.20 mm |

| Espesor del material: | 0.40 mm |

Hoja tipo bisturí No. 16

pequeña| Dimensión: | 37.00 mm |

| Altura: | 9.50 mm |

| Espesor del material: | 0.40 mm |

Hoja tipo bisturí No. 17

pequeña| Dimensión: | 37.00 mm |

| Altura: | 6.20 mm |

| Espesor del material: | 0.40 mm |

Cortado:se realizo el cortado con visturi y cortador dependiendo el grosor del material , si esta mas grueso el material se utiliza el cortador.

Bibliografía

- www.vitutor.com/geo/esp/f_3.html - España

Segunda semana-1/Agosto/2012

Inicio del Triqui

-En primer lugar se dio la introduccion teórica al taller de modelos y prototipos, en el cual se nos indico las instrucciones de seguridad y de manejo dento del taller, para así poder dar inicio a la primera actividad que se realizo dentro de este en la segunda semana.

prense en C Prensa en F

prensa de banco prensa taladro

- para medición: -Escuadra metalica -metro/cinta metalica

-Cortes manuales:

- cerrucho de tendido -hoja flexible-dientes separados

- cerrucho de costilla- dientes mas pegados

- segueta-dientes pegados y finos

- caladora electromanual/hoja de corte

MDF: 1.cortar 2.perforar 3.lijar

- sierra sin fin-bolante superior e inferior / cinta cerrada

-realiza cortes rectos, curvos de tipo arco- circunferencias no tan pequeñas

-guia paralela, se ultiliza para realizar cortes rectos

-guia de angulos

-tiene un grado de inclinación de o° hasta un maximo de 45°

-prohibido piezas cilindricas y circulares

-prohibidos tamaños inferiores a a 5 cm de largo

- Caladoras de meza: seguetilla- dientes hacia el frnte y apuntando hacia abajo.

- calar-curvo-curvatura

- mordaza superior e inferios

- cortes muy curvos

- cuanto mas delgada lahoja de corte mas cerrada la curvatura

- max 12 mm

- centropuntear

- centropunto- punta conica

- martillo

- taladro electro manual

-mandril-uñas con apertura

-broca-perfora metal o madera

-llave mandril-para asegurar los puntos

- taladro de columna o de arbol

- eje vertical con base

- cabezote (parte mecanica)

- Broca copa/cierra copa:perforacion de diametros mas anchos

- Broca espada: perforaciones no ciegas(no atraviesan el material)-centro punto y gabilanes

- Lijados:

-sierra radial:a largo del material

-cepillo electrico: solo para madera

-sierra circular:a lo largo del material

-planeadora: rectitud y planitud

-lijadora de disco: prohibido lijar prenzas circulares e inferiores a 5cm de longitud

-lajadora de banda / con una de disco

-Materiales: 1 Lámina de MDF de 5 mm de espesor de 25 por 35 c, 1 Lámina de MDF de 3 milímetros de espesor de 25 por 25.

-Se hicieron los orificios correspondientes e la tabla de MDF de 3 mm, y tambien se realizaron los cortes de las tablas para obtener las medidas correspondientes; haciendo uso de la cierra sin fin para los cortes, del contrapunto para marcar los puntos en los q se realizarian los agujeros, los taladros de columna para abrir los orificios, y con ellos la broca copa o cierra copa; lo cual se realizo en el taller de maderas.

-Luego se hizo el proceso de lijado.

Tercera semana-8/agosto/2012

Tornos

*El torno es una maquina herramienta en la cual la pieza que se ha de mecanizar tiene un movimiento de relación alrededor del ej. Asi pues, en el torno la pieza verifica el movimienro de corte, en tanto que la herramienta produce el avance.

tipos de tornos:

·Torno paralelo

·Torno al aire

·Tornos verticales

·torno revolver

·Tornos automaticos

·Tornos de cabezal fijo

·Torno de cabezal deslizante

·Tornos semiautomaticos

·Tornos copiadores

*Torneado: es una operacion con arranque de viruta que permite la elaboración de piezas cilindricas, Conica, y esfericas, mediante el movimiento uniforme de rotacion alrededor del eje fijo de la pieza.

-Durnte esta semana se realizo la introduccion de tornos, para el cual se requeria de una pieza de cedro ( de 10 cm por 10 cm y 20 cm de profundo, el cual fue torneado y formado con una plantilla que nosotros realizamos.

Bibliografía

Cuarta semana-15/Agosto/2012

La pintura es un producto fluido que, aplicado sobre una superficie en capas relativamente delgadas, se transforma al cabo del tiempo en una película sólida que se adhiere a dicha superficie, de tal forma que recubre, protege y decora el elemento sobre el que se ha aplicado.

Este artículo trata sobre la naturaleza de los materiales, así sus aplicaciones en construcción e ingeniería. La parte artística de pintura y sus técnicas, se describen mejor en el artículo pintura.

-Tipos de pintura:

Existen diferentes tipos de pinturas, tales como barnices, esmaltes, lacas, colorantes, entonadores y selladores entre otros; cada uno con unas propiedades físicas y químicas que deben tenerse en cuenta a la hora de elegir el producto adecuado, ya sea por el tipo de superficie a aplicar, el carácter estético o las inclemencias a la que va a estar sometido.

Las más comunes son las siguientes:

- Temple

Es el tipo de pintura más utilizado para paredes interiores. Es una pintura permeable, porosa, de aspecto mate. No se puede lavar, ni colocar en zonas expuestas a la lluvia ni condensaciones de agua.

- Pintura plástica

Esta pintura es muy útil para superficies expuestas al agua o humedad ambiental, como un baño, garaje, o incluso para el exterior pero no en superficies en contacto directo con el agua. Al ser resistente al agua, puede lavarse con relativa facilidad, aguantando incluso el frote (en función de la calidad). El aspecto puede ser mate, satinado o brillante, dependiendo del modelo, y tiene una amplia variedad de colores(más de 3000). Esta pintura es casi inodora, aunque se percibe el olor de los secantes y resinas.

Para aplicarlo sobre otros materiales como metal o madera, es necesaria un tratamiento especial llamado imprimación, aunque la durabilidad no es buena, y para los acabados, tiene cierta tendencia a dejar las marcas de la herramienta usada para su aplicación.

También se le conoce como pintura de emulsión o pintura de caucho (principalmente en Venezuela). Otra característica que la distingue es el hecho de ser soluble en agua, por lo cual no precisa solventes sintéticos como el thinner.

- Esmalte graso

Se utiliza tanto para el interior como exterior, y tanto para paredes y techos como para muebles, puertas, ventanas, metales, etc.

Ofrece resistencia al agua, pierde brillo si está expuesto al sol, es fácilmente lavable, buena resistencia al frote, secado lento, especialmente a bajas temperaturas, y buena extensibilidad.

Esmalte sintético

Este es el tipo de pintura que mejor conserva el brillo, incluso a la intemperie. El acabado es liso, con aspecto mate, satinado o brillante. Se utiliza mucho para proteger superficies de metal y de madera, tanto en el exterior como interior.

- Pintura al cemento

Es de aspecto mate, y muy resistente al desgaste y a la erosión provocados por la lluvia, viento, etc. Se utiliza en el exterior, en superficies que deben ser rugosas para que se adhiera sin problemas. Se aplica en polvo, y es importante aplicarlo justo después de mezclarlo con agua, ya que se endurecen rápidamente.

- Pintura a la cal

Es muy adecuada para el exterior, por su resistencia a las condiciones meteorológicas. La lluvia y la humedad favorecen el proceso de carbonatación. El aspecto es mate. No se debe emplear sobre yesos, maderas o metales. Hay que tener cuidado al usar este tipo de pintura, ya que es corrosiva, y puede quemar las manos.

Lacado

La superficie queda totalmente lisa y brillante. Es un tipo de pintura muy popular, sobre todo para pintar muebles, puertas, etc. Hay que saber utilizar bien esta técnica, ya que se dan varias capas de productos distintos y pueden surgir problemas de adherencia entre ellas, si no se aplican correctamente.

Pinturas decorativas

Para lograr un aspecto diferente, existen pinturas especiales que imitan el mármol o el estuco, o que semejan acabados antiguos, rústicos o multicolores.

- Vinilo

El vinilo se encuentra presente en la pintura acrílica o vinilica, tiene la misma función que el aceite en la pintura de oleo. Es un medio que permite al (Pigmento) adherirse a las superficies. Es incoloro y es soluble en agua. Tiene menor tiempo de secado que la pintura óleo, y mayor resistencia a la intemperie, aunque todavía no se ha determinado su durabilidad frente

| -Métodos de aplicación: |

Brocha La brocha es apropiada para que la pintura penetre bien en el sustrato, y con una utilización correcta se puede obtener un perfecto acabado. Es preciso que se utilice una brocha de buena calidad, con cerdas que no se desprendan ni se adhieran a la superficie pintada. Para evitar esto, antes de utilizar una brocha nueva, frótela firmemente de un lado a otro contra un papel de lija o una cinta adhesiva. Es importante utilizar una brocha del tamaño adecuado. Evitar el uso de una brocha nueva para la aplicación de las últimas capas de esmalte. Se aconseja trabajar en zonas manejables, de izquierda a derecha y al revés, seguido por brochazos de abajo hacia arriba para obtener los mejores resultados. Se continúa este proceso hasta que la pintura esté uniformemente distribuida y teniendo cuidado que los últimos brochazos sean muy ligeros y en dirección vertical. Alternativamente se puede emplear un tampón. La brocha debe mantenerse en un ángulo de 45º al substrato para minimizar marcas. Limpiar la brocha frecuentemente para eliminar el producto seco.

Rodillo Con el rodillo se puede trabajar rápidamente, pero determinados rodillos (lana, hilo) pueden causar el efecto "piel de naranja", y por tanto no es apropiado para acabados brillantes en obra muerta. No toda la pintura admite su aplicación con rodillo, y no todos los rodillos son resistentes a los disolventes fuertes. El acabado más estético se obtiene por medio de un rodillo de pelo corto, de espuma, de vellut o de tipo flocado y aplicando cada capa cruzada con la anterior. Los rodillos de espuma se desgastan con cada aplicación de productos con dos componentes y tendrán que ser cambiados frecuentemente. A menudo se aplican las capas de pintura con un rodillo y luego se emplea una brocha o tampón ejerciendo poca presión para alisar el acabado dando excelentes resultados. Las ventajas del uso de una brocha o un rodillo es que no tendrá que proteger otras zonas del barco contra la pintura pulverizada. Además para zonas pequeñas. no se justifican las pérdidas que se producen con aplicaciones a pistola. Tampón Con un tampón se puede obtener un acabado casi como el que produce la aplicación a pistola. En lugar de sumergir el tampón en la pintura, la pintura debe aplicarse sobre el tampón con una brocha, evitando así rayas y descuelgues en los ángulos. Primero extienda la pintura sobre la superficie con 3 - 5 pequeños movimientos con el tampón en forma de cruz en la dirección final de la aplicación. No trabaje con el tampón hacia atrás y hacia adelante, sino solamente moviéndolo en una dirección. Entonces, trabaje en esa dirección suavemente en un sólo sentido. El tampón puede usarse también para obtener un acabado liso de la pintura que haya sido aplicada con brocha o rodillo. Esto se debería hacer inmediatamente, cuando se haya pintado una pequeña parte de la superficie y la pintura todavía no haya iniciado su secaje. Pistola La aplicación a pistola puede proporcionar un acabado perfecto, pero requiere habilidad y práctica, protección eficaz contra los disolventes, y protección adecuada de las superficies que no deben ser pintadas. Si el pintado a pistola tiene lugar en el exterior, el tiempo debe ser de calma total. La temperatura ideal es 15ºC y se debe evitar la exposición directa al sol de la superficies a pintar. Además no es conveniente pintar en el puerto deportivo, porque hay riesgo de que la pintura atomizada alcance a las embarcaciones vecinas. Si no tiene la habilidad y el equipo necesario, es preferible que un profesional se encargue de la aplicación a pistola de la pintura y del barniz. Rodillo Con el rodillo se puede trabajar rápidamente, pero determinados rodillos (lana, hilo) pueden causar el efecto "piel de naranja", y por tanto no es apropiado para acabados brillantes en obra muerta. No toda la pintura admite su aplicación con rodillo, y no todos los rodillos son resistentes a los disolventes fuertes. El acabado más estético se obtiene por medio de un rodillo de pelo corto, de espuma, de vellut o de tipo flocado y aplicando cada capa cruzada con la anterior. Los rodillos de espuma se desgastan con cada aplicación de productos con dos componentes y tendrán que ser cambiados frecuentemente. A menudo se aplican las capas de pintura con un rodillo y luego se emplea una brocha o tampón ejerciendo poca presión para alisar el acabado dando excelentes resultados. Las ventajas del uso de una brocha o un rodillo es que no tendrá que proteger otras zonas del barco contra la pintura pulverizada. Además para zonas pequeñas. no se justifican las pérdidas que se producen con aplicaciones a pistola. Tampón Con un tampón se puede obtener un acabado casi como el que produce la aplicación a pistola. En lugar de sumergir el tampón en la pintura, la pintura debe aplicarse sobre el tampón con una brocha, evitando así rayas y descuelgues en los ángulos. Primero extienda la pintura sobre la superficie con 3 - 5 pequeños movimientos con el tampón en forma de cruz en la dirección final de la aplicación. No trabaje con el tampón hacia atrás y hacia adelante, sino solamente moviéndolo en una dirección. Entonces, trabaje en esa dirección suavemente en un sólo sentido. El tampón puede usarse también para obtener un acabado liso de la pintura que haya sido aplicada con brocha o rodillo. Esto se debería hacer inmediatamente, cuando se haya pintado una pequeña parte de la superficie y la pintura todavía no haya iniciado su secaje. Pistola La aplicación a pistola puede proporcionar un acabado perfecto, pero requiere habilidad y práctica, protección eficaz contra los disolventes, y protección adecuada de las superficies que no deben ser pintadas. Si el pintado a pistola tiene lugar en el exterior, el tiempo debe ser de calma total. La temperatura ideal es 15ºC y se debe evitar la exposición directa al sol de la superficies a pintar. Además no es conveniente pintar en el puerto deportivo, porque hay riesgo de que la pintura atomizada alcance a las embarcaciones vecinas. Si no tiene la habilidad y el equipo necesario, es preferible que un profesional se encargue de la aplicación a pistola de la pintura y del barniz. |

Continuacion del triqui

- En la otra tabla de MDF de 5 mm de espesor, se requeria de un proceso de corte para las medidas adecuadas y de un proceso de lijado para luego aplicarle 5 capas sellador lijable.

Soldadura con estaño

La soldadura con estaño es la base de todas las aplicaciones electrónicas

porque permite la realización de conexiones entre conductores y entre éstos y

los diversos componentes, obteniendo rápidamente la máxima seguridad de

contacto.

Consiste en unir las partes a soldar de manera que se toquen y cubrirlas con

una gota de estaño fundido que, una vez enfriada, constituirá una verdadera

unión, sobre todo desde el punto de vista electrónico.

Ésta es una tarea manual delicada que sólo se consigue dominar con la

práctica.

Recuerde que su habilidad para soldar con efectividad determinará

directamente el buen funcionamiento del montaje a lo largo del tiempo. Una

soldadura mal hecha puede causar que el producto falle en algún momento.

En estas páginas primero aprenderemos a manejar el soldador, los materiales

y las herramientas que nos van a ser necesarios. Más adelante, se entrará en

la soldadura de componentes sobre una placa de circuito impreso, tarea que

requiere un mayor cuidado y precisión, pero que con la práctica resultará

sencilla.

Bibliografía

Quinta semana-22/Agosto/2012

Sexta semana-29/Agosto/2012

Modelos de los carros

1

2

3

EMPAQUES DE CARTÓN Y TIPOS DE CARTÒN

El cartón es una variante del papel, se compone de varias capas de éste, las cuales, superpuestas y combinadas le dan su rigidez característica. Se considera papel hasta 65 gr/m2; mayor de 65 gr/m2, se considera como cartón.

TIPOS DE CARTÓN UTILIZADOS PARA EMPAQUES

CARTONCILLOS SIN RECICLAR

- Gris.

- Manila.

- Detergente.

CARTONCILLOS RESISTENTES

- Couché reverso gris.

- Couché reverso detergente.

- Couché reverso blanco.

- Couché reverso bikini.

CLASIFICACIÓN DE LOS EMPAQUES DE CARTÓN

- Cajas plegadizas : Las cajas plegadizas tienen un uso bastante extenso, son utilizadas como empaque primario de productos o bien como empaque secundario, contenedor de empaques primarios.

- Tubos y empaques cilíndricos : Estos empaques se hacen de cartón flexible. El cuerpo de los botes de fibra es de cartón y los extremos de metal, cartón o plástico. Hay gran variedad en el diseño de los cierres, pero la construcción del cuerpo queda restringida a tres grandes grupos :

- Tubos y botes de cartón formados en espiral.

- Tubos y botes formados en couvolute.

- Botes laminados con aluminio y polietilieno.

Estos tubos se utilizan para empacar alimentos, polvos, aceites y aditivos automotrices, siendo igualmente efectivos para productos líquidos y secos.

- Cajas rígidas : Estas cajas tiene usos muy diversos. Los estilos más comunes son los que se muestran en el anexo.

- Cajas de cartón corrugado : El cartón corrugado tiene dos elementos estructurales, el liner y el material de la flauta, también llamado medium con el cual se forma propiamente el corrugado.

CARACTERÍSTICAS DE LOS EMPAQUES DE CARTÓN

CARACTERÍSTICAS DE LAS CAJAS PLEGADIZAS

En primera instancia hay que considerar los siguientes puntos del cartón para la elaboración de un empaque plegadizo :

- Calibre : Este se determina según el peso del producto a empacar.

- Hilo : En una caja, la resistencia está determinada en gran mediada por la dirección del hilo del cartón.

- Efectos de la humedad : El cartón, en presencia de la humedad tiende a cambiar sus propiedades mecánicas, principalmente la rigidez.

Las principales características de una caja plegadiza son :

- Bajo costo.

- Se almacenan fácilmente debido a que pueden ser dobladas ocupando un mínimo espacio.

- Pueden lograrse excelentes impresiones, lo que mejora la apariencia del producto, pues además dan muy buena apariencia en el anaquel.

- Tienen baja resistencia comparadas con otro tipo de cajas.

- Su resistencia esta limitada por el proceso de manufactura.

CARACTERÍSTICAS DE LAS CAJAS DE CARTÓN CORRUGADO

- La protección del producto de los daños ocasionados durante el transporte, es buena.

- Almacenan de la mejor manera el producto hasta que este es vendido.

- Anuncia, promueve e identifica el producto desde su origen hasta que llegue al consumidor.

- Bajo costo.

ESTILOS DE EMPAQUES DE CARTÓN

ESTILOS DE CAJAS PLEGADIZAS

- Seal end vith van buren ears.

- Mailing locks.

- Auto-lock bottom.

- Reverse tuck.

- Recolsable seal end.

- Cracker style.

- Straight tuck.

- Airplane style.

- Ice cream.

- Breakaway flip top.

- Hardware bottom.

- Seal end.

PROCESOS DE FABRICACIÓN DE EMPAQUES DE CARTÓN

FABRICACIÓN DE UNA CAJA PLEGADIZA

Una vez definida las dimensiones y ya desarrollado el diseño para la impresión y corte de una plegadiza, se procede a imprimir la hoja de cartón, la cual posteriormente es recortada o suajada.

El proceso de suajado o corte se realiza por medio de las cuchillas con la forma de la plegadiza extendida, colocadas en una base de madera calada, que es posteriormente instalada en un equipo que funciona como una prensa, troquelando la figura que se encuentra en la tabla de suaje.

Existen básicamente tres tipos de cuchillas llamadas plecas. Las plecas de corte que tienen la función de definir la forma de la plegadiza, las plecas de doblez que como su nombre lo indica facilitan el doblez de la caja y las plecas de punteado que facilitan el desprendimiento de ciertas partes de la plegadiza.

Cuando las cajas ya han sido impresas, cortadas y separadas, se procede a doblarlas, engomarlas, contarlas y acomodarlas en su empaque master dentro de una línea de producción que varia en características del equipo según el diseño de la caja o empaque.

FABRICACIÓN DE CAJAS DE CARTÓN CORRUGADO

El proceso comienza desenrrollandose el cartón de los límites o caras, ya que viene en un gran rollo que se coloca frente a la máquina corrugadora. Debajo de éste, se coloca otro rollo de cartón que servirá para hacer el corrugado interior. Éste último pasa por los rodillos que le dan la ondulación, lo engoman y lo pegan al cartón que está desenrrollandose para formar la cara. Si el cartón se necesita de doble cara, pasa a una segunda etapa que engoma el corrugado por el lado que quedó libre y le pega la segunda cara.

Posteriormente, el cartón pasa por una sección de calor que fijará bien la unión, para luego ser llevado, en medio de una baranda a la sección de enfriamiento.

Después de todo lo anterior, el cartón llega a una sección de cuchillas donde se corta y se marca de acuerdo a la forma que llevará el empaque. Finalmente se desprende lo que es ya una caja perfectamente delimitada, marcada, con los cortes necesarios para formar tapas y fondos en el caso de cajas regulares o únicamente cortadas en dimensiones para ser troquelada.

Generalmente después de la máquina corrugadora se pasa a la máquina de impresión, la cuál además de imprimir, toma una hoja ya cortada y marcada para formar una caja. Separa los paneles inferiores que delimitan cada cara y corta para formar la separación entre las tapas. Todo en una misma operación.

Las operaciones finales en la fabricación de una caja son la unión de la ceja con el cuerpo, seguida de la formación de la caja propiamente.

El modo más económico de sellar las cajas en engomarlas o más lentamente engraparlas.

DISEÑO DE EMPAQUES DE CARTÓN

DISEÑO DE UNA CAJA PLEGADIZA

Como puntos claves en la optimización del enlace forma-función están los siguientes :

- Una caja de cartón debe contener el producto, permitiendo que sea transportado y manipulado con facilidad.

- debe proteger el contenido de roturas, de robo, de absorción o perdida de humedad y de fugas.

- debe hacer publicidad del producto.

- Debe vender el producto al consumidor.

Cuando el diseño estructural de la caja queda establecido, se procede a considerar el diseño gráfico de la caja que a menudo afectara el tipo de cartón y su acabado.

Cada tipo de cartón debe cumplir ciertas características básicas tales como : buena adhesión de las tintas de impresión, recepción a los adhesivos y fácil encolado, facilidad para ser doblado sin agrietarse ni romperse, además de adaptarse a la forma de la caja requerida en las máquinas envasadoras automáticas sin deformarse.

DISEÑO DE UNA CAJA DE CARTÓN CORRUGADO

Las cajas de cartón corrugado se diseñan considerando el tipo de producto y el tipo de llenado (manual o automático).

El diseño estructural de una caja determina que tan efectiva será ésta para poder competir con su medio y además llevar el producto intacto al consumidor.

El contenedor más económico de forma cúbica es el que tiene sus dimensiones internas en las siguientes proporciones 2 : 1 : 2, es esto el largo es dos veces el ancho y el alto es igual al largo. Este tipo de caja usa la menor cantidad de cartón corrugado

En esta etapa el diseñador deberá conocer la fragilidad que tiene el producto, la clase de manejo que se la debe dar, su forma de transportación y almacenamiento así como que tipo de condiciones climáticas favorecen o perjudican el producto. Toda caja deberá pasar por pruebas de estiba y resistencia a la compresión.

IMPRESIÓN Y ETIQUETADO

IMPRESIÓN Y ETIQUETADO DE UNA CAJA PLEGADIZA

En las cajas plegadizas se usa mucho la litografía y el rotograbado.

Otro sistema usado para dar un fondo especial a la caja, como para etiquetar a la misma es el gofrado o grabado en relieve, el cuál se realiza colocando el cartón entre matrices, aplicándoles presión; esto se efectúa algunas veces simultáneamente con el corte y el doblado.

IMPRESIÓN Y ETIQUETADO DE CAJAS DE CARTÓN CORRUGADO

Como se mencionaba anteriormente las cajas de cartón corrugado se imprimen antes de ser suajadas y armadas. Generalmente la impresión se realiza sobre la superficie del papel liner, sinembargo pueden hacerse impresiones sobre el corrugado con liner blanco, y con un proceso adecuado se logra excelentes resultados.

chapas vinteri

| ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

MEPLE O CHAPILLA | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Bibliografía

Septima semana-05/septiembre/2012

El aglomerado

de madera es un material que se vende en tableros está compuesto por partículas de madera de diferentes tamaños, aglutinadas entre sí por algún tipo de resina, cola u otro material, el origen de la madera y de los aglutinantes varía y de ahí que sea más o menos ecológico.

Aqui vemos diferentes tamaños de tableros de aglomerados. Se distinguen muy bien por las virutas de las que están formadas las planchas.

DM en español o MDF en Inglés, las siglas de Fibras de Densidad Media, es un tablero conformado por partículas de madera de tamaño medio, muy uniformes, muy fáciles de trabajar con ellos, muy buenos como base para el lacado, muy estables ante los cambios de temperatura, (la madera, en cambio, al ser un "ser vivo" tiene intercambio de humedad con el medio y se expande y contrae). En su contra diremos que pesa un montón.

En cuanto a que sea un material ecológico o no, como en casi todos los materiales, depende de su origen y del proceso utilizado.

Una talla es una obra de escultura, especialmente en madera.[1] La madera se talla mediante un proceso de desbaste y pulido, con el propósito de darle una forma determinada, que puede ser un objeto concreto o abstracto. El producto final puede ir desde una escultura individual hasta elementos decorativos trabajados a mano que forman parte de una tracería.

Tecnica de talla en madera. La talla en madera es una de las primeras técnicas en salir a la luz para realizar trabajos en madera. Esta ha venido utilizándose desde tiempos remotos la cual ha adoptado diversas aplicaciones. Hoy día es utilizada generalmente como ornamentación, donde se crean diversas figuras y objetos cien por ciento decorativos.

Un trabajo en talla es perfecto cuando el usuario mezcla perfectamente la técnica de tallado con el arte. A partir de esta mezcla surgen unas figuras impresionantes que fueron extraídas directamente de la madera. Ahora bien, para garantizar el mejor acabado de estas figuras la persona debe tener a disposición todas las herramientas que se empleará en el proceso como son las gubias, y el mazo, que son de gran importancia en la técnica de tallado en madera.

El tallado es una técnica fácil y práctica, aunque lleva mucho tiempo el acabado generalmente queda perfecto, ahora bien, el acabado dependerá del dibujo y la madera que utilice, ya que esto influye mucho en la estética y en la ornamentación de la creación. El dibujo es un punto muy importante, ya que a través de este el usuario puede apreciar lo que va a tallar y lo puede modificar antes de aplicarlo a la madera. En cuanto a la madera lo que se debe tomar de ella es el duramen, que son las capas de células muertas de la albura. Esta se debe secar completamente y no puede tener albura ni nudos, de este modo será perfecta para realizar los trabajos de talla.

La madera de talla se elige acorde a su calidad. Esta debe estar bien seca para poderla tallar. No es recomendable el uso de maderas defectuosas o con imperfecciones, ya sea con grietas, nudos, rasguños, etc. Las maderas más recomendadas son las que poseen las vetas rectas, ya que las fibras no producen muchos inconvenientes porque siempre se trabajan en la misma dirección de las vetas para que las fibras no se rompan.

En cuanto a la talla, la mejor forma de comenzar con el trabajo es haciendo uso de la talla geométrica. Esta técnica es muy fácil ya que no se necesita realizar ningún moldeado, ni vaciado, ahora bien sí se necesita cierta presión por parte del usuario. Si la persona opta por hacer la talla con cuchillas, deberá usar cuchillas especiales que se pueden utilizar con una mano. Para realizar el tallado con estas herramientas se debe realizar una cuadrícula y se debe comenzar con el cuchillo plano con el que se realizarán los primero cortes. Este cuchillo se agarra fuerte y se introduce en la madera verticalmente. Luego se debe tomar la cuchilla de entallar y desprender un pequeño triangulo de madera. Todo el tallado con estas herramientas se realiza con estas dos cuchillas.

Bibliografía

-

-

Octava semana-12/septiembre/2012

Octava semana-12/septiembre/2012

Volumen hueco

VOLUMEN HUECO

Es todo aquello que ocupa un espacio pero que tiene un espacio, es vacio en su interior

VOLUMEN MACIZO

Es el concepto contrario al anterior ya que este ocupa un espacio pero su interior esta lleno es decir que no es vacío, su interior es compacto

novena semana-19/septiembre/2012

Modelado con arcilla

| Arcilla gris Trapos Agua Pote de plástico Nylon Estecas de madera y metal. | 2 a 5 kilogramos |

Pasos

modelado con plastilina

Para la escultura se conoce una definición general y ésta es la transformación de una masa tridimensional en un objeto de exhibición tallado, desbastado ó modelado.

En el caso concreto del modelado en plastilina se aplican las tres técnicas básicas de la escultura formal teniendo mayor énfasis el tercero que citaré:

a) Altorrelieve b) Bajorrelieve c) Bulto

En el caso concreto del modelado en plastilina se aplican las tres técnicas básicas de la escultura formal teniendo mayor énfasis el tercero que citaré:

a) Altorrelieve b) Bajorrelieve c) Bulto

La escultura de bulto es el medio primordial del modelado en plastilina ya que se aprovechan las características de ductilidad de un material (en este caso la plastilina ó plasticina) para poder transformar una masa informe en formas concretas.

Modelado en plastilina es un término general ya que como se revelará más adelante, no necesariamente es plastilina todo lo que se aprovecha para modelarse en la actualidad.

Muchos autores de modelado en plastilina favorecen el uso de estiques (sticks) ó herramientas aunque en lo personal prefiero mil veces el desarrollo de habilidades en las manos ya que ninguna herramienta sustituye las capacidades que el tacto humano bien desarrollado pueden conferir. Por ello conviene que el autor esté consciente que tener a la mano algunos utensilios como punzones, navajas y espátulas pueden favorecer su producción pero no necesariamente la determinarán en términos absolutos. Por otro lado un autor de movimientos y tacto torpe y poco desarrollado, tal vez tenga acceso a las mejores herramientas pero difícilmente podrá competir con sus colegas que desarrollen al máximo el potencial del uso de sus manos y dedos.

Bibliografia

- http://comunidad.biensimple.com/tiempo-libre/w/tiempo-libre/Como-modelar-con-arcilla.aspx

- http://aldocid.wordpress.com/2011/05/20/los-secretos-del-modelado-en-plastilina/

semana 10 -26/septiembre/2012

Molde en yeso

Teniendo los modelos realizados anteriormente en plastilina o en arcilla, se realiza el molde en yeso.

Se siguieron estos pasos.

1. Se toma la llanta en plastilina y se pone en el encofrado, igualmente se realiza una tira de plastilina de tal manera que con ayuda de esta se pega la llanta a la cajita.

3. Se vierten estas dos en un recipiente y se espera 2 minutos.

4. Se mezcla perfectamente hasta que no queden grumos.

5. Posteriormente se vierte la mezcla en el encofrado que contiene la llanta.

6. Se espera 15 minutos hasta que se endurezca y de esta manera se retira este del encofrado teniendo así el molde en yeso.

Se siguieron estos pasos.

1. Se toma la llanta en plastilina y se pone en el encofrado, igualmente se realiza una tira de plastilina de tal manera que con ayuda de esta se pega la llanta a la cajita.

2. Se procede a realizar el yeso, se toman las medidas de la caja y se realiza una operación la cual muestra cuanto se necesita de agua y cuanto se necesita de yeso en polvo.

4. Se mezcla perfectamente hasta que no queden grumos.

5. Posteriormente se vierte la mezcla en el encofrado que contiene la llanta.

6. Se espera 15 minutos hasta que se endurezca y de esta manera se retira este del encofrado teniendo así el molde en yeso.

semana 11-03/octubre/2012

El yeso es un producto preparado a

partir de una roca natural denominada aljez (sulfato de

calcio dihidrato: CaSO4· 2H2O),

mediante deshidratación, al que puede añadirse en fábrica determinadas

adiciones de otras sustancias químicas para modificar sus características defraguado, resistencia, adherencia, retención de agua

y densidad, que una vez amasado con

agua, puede ser utilizado directamente.

Tipos de yeso dental (uso odontológico)

[editar]Yeso Corriente o Tipo

I

Es el más débil de los yesos, debido al

tamaño y forma de sus partículas. Se genera calentando en horno abierto a más

de 100 °C. Es el que necesita más cantidad de agua, y por lo mismo es más

poroso y débil. Anteriormente se usaba para la toma de impresiones en pacientes

edéntulos, pero fue reemplazado por materiales menos rigidos como los hidrocoloides

y elastomeros. Este yeso se utiliza principalmente como impresion

final(impresion de lavado) para la fabricacion de prótesis completas.

[editar]Yeso París o Tipo II

Es un poco más compacto y duro que el

Tipo I. Se genera horneando en autoclave cerrado a 128 °C. Sus partículas

son más pequeñas y regulares que el tipo I, por lo mismo, menos poroso y

frágil. También llamado "Taller" o Hemihidrato Beta. Es el más

utilizado en odontología, se utiliza para realizar montajes en articulador y

para realizar los enmuflados de cocción en la confección de prótesis.

Tallado

Pasos

semana 12-10/octubre/2012

La producción en cadena, producción en masa, producción en serie o fabricación en serie fue un proceso revolucionario en la producción industrial cuya base es la cadena de montaje o línea de ensamblado o línea de producción; una forma de organización de la producción que delega a cada trabajador una función específica y especializada en máquinas también más desarrolladas. Su idea teórica nace con el taylorismo, pero madura en el siglo XX con Henry Ford. A finales del siglo XX es superada por una nueva forma de organización industrial llamada toyotismo que se ha profundizado en el siglo XXI.

La disciplina del trabajo y la búsqueda del control coetáneo, de los tiempos de producción del obrero tenían un límite objetivo en el siglo XIX. Este era que el día tiene 24 horas y la forma en que el obrero trabajaba tenía una velocidad determinada aún en gran parte por el tiempo dedicado a fabricar algún objeto. La división del trabajo no bastó para aumentar la velocidad en la producción por lo que Frederick Taylor trabajó la idea de cronómetro con el objetivo de eliminar ese "tiempo inútil" o malgastado en el proceso productivo.

La organización del trabajo taylorista redujo efectivamente los costos de las fábricas pero se desentendió del salario de los obreros. Eso dio inicio a numerosas huelgas y descontento generalizado del proletariado con el modelo, cosa que Henry Ford corrigió y con esto logró también una visible transformación social.

semana 13-17/octubre/2012

semana 14-31/octubre/2012

Textura es la propiedad que tienen las partes externas de los objetos, así como las sensaciones que causan, que son captadas por el sentido del tacto. La textura es a veces descrita como la capacidad de sentir sensaciones no táctiles ( que no se captan por las manos)

Una resina epoxi o poliepóxido es un polímero termoestable que se endurece cuando se mezcla con un agente catalizador o «endurecedor». Las resinas epoxi más frecuentes son producto de una reacción entre epiclorohidrina y bisfenol A. Los primeros intentos comerciales de producción tuvieron lugar en 1927 en los Estados Unidos. El mérito de la primera síntesis de una resina basada en bisfenol-a lo comparten el Dr. Pierre Castan de Suiza y el estadounidense Dr. S. O. Greenlee en 1936. El trabajo del suizo fue licenciado por la compañía química Ciba-Geigy, también suiza, que se convirtió rápidamente en uno de los tres mayores fabricantes mundiales de resinas epoxi, comercializándolas bajo el nombre de Araldite; aunque a finales de los años 1990 abandonó ese negocio. El trabajo del Dr. Greenlee fue a parar a una compañía pequeña, que luego fue comprada por Shell.

El estuco es una pasta de grano fino compuesta de cal apagada (normalmente, cales aéreas grasas), mármol pulverizado, yeso, pigmentos naturales, etc. que se endurece por reacción química al entrar en contacto el carbonato cálcico de la cal con el dióxido de carbono (CO2) y se utiliza sobre todo para enlucir paredes y techos.

Estuco admite numerosos tratamientos, entre los que destacan el modelado y tallado para obtener formas ornamentales, el pulido para darle una apariencia similar al mármol y el pintado polícromo con fines decorativos.

Otra forma de estuco es el que se hace con yeso, colas animales y pigmentos, siendo este conocido como estuco mármol por su similitud en estética, tacto y brillo a estas piedras naturales.

semana 15 - 7/noviembre/2012

semana 15 - 14/noviembre/2012